Von Roland Bauböck

Warum sollte man auf diese Technik/Entwicklung umsteigen?

Möglichkeit der Energiegewinnung aus Rest- oder Abfallstoffen, Wertschöpfung steigern, Beitrag zur CO2-Minderung durch Negativ-Emissionstechnologie, Möglichkeit der Vermarktung neuer Produkte

Stand der Entwicklung

Pyrolysetechnik und Produkte

Die thermo-chemische Konversion von Biomasse in einer Pyrolyseanlage stellt neben der Verbrennung und der Vergasung ein weiteres Verfahren dar, mit dem die in der Biomasse gespeicherte Energie gewonnen und einer Nutzung zugeführt werden kann. Im Gegensatz zur Verbrennung von Biomasse findet der Pyrolyseprozess in einem sauerstofffreien Reaktor statt. Dies hat zur Folge, dass die in der Biomasse enthaltenen Kohlenstoffverbindungen nicht mit Sauerstoff zu CO2 reagieren und mit dem Rauchgas aus dem Verbrennungsraum austreten, sondern in den drei Pyrolyseprodukten, Gas, Öl und Koks eingelagert werden. Die veränderlichen Anteile dieser drei Produkte lassen sich über die Pyrolysetemperatur (niedrig: < 500°C, mittel: 500-800°C, hoch > 800°C) (1) und die Verweildauer im Reaktor steuern. Für eine Einbindung des Pyrolysereaktors in ein Nahwärmenetz wird eine möglichst hohe Gasausbeute angestrebt. Die Konversion von Biomasse in der Pyrolyse ist ein endothermer Prozess, dem zur Aufrechterhaltung kontinuierlich Energie von außen zugeführt werden muss. Hierfür kann z.B. das aus dem Reaktor ausgeleitete Pyrolysegas in einer nachgeschalteten Brennkammer mit Abwärmetauscher verwendet werden, oder der Reaktor wird mit elektrischer Energie aufgeheizt. Je nachdem, welches Verfahren Verwendung findet (Abwärme oder elektrische Beheizung) können zwischen 30-100% der Abwärme aus der Gasverbrennung zum Beheizen von Gebäuden (Nahwärmenetz) genutzt werden. Über Kraft-Wärmekopplung und Verbrennen des Pyrolysegases in einer angekoppelten Gasturbine kann auch Strom gewonnen werden. Als Wärmequelle schneidet die Pyrolyse im direkten Vergleich zu einem Biomassekessel aufgrund der benötigten Prozesswärme deutlich schlechter ab. Aber aus dem Pyrolyseprozess wird neben der Abwärme auch der Koks, die sog. Pflanzenkohle gewonnen. Sie stellt ein weiteres Produkt dar, für das in den letzten Jahren ein wachsendes Interesse von potenziellen Anwendern sowie von Seiten der Forschung zu verzeichnen ist (siehe unten). Auch das Pyrolyseöl stellt ein Produkt dar, für das es verschiedene Anwendungsbereiche gibt. So lässt es sich beispielsweise nach einer entsprechenden Aufbereitung in Dieselmotoren als Treibstoff oder in Heizölkesseln als Brennstoff nutzen (2). Die Nachteile liegen bei dieser Nutzung in der geringen Lagerstabilität und dem niedrigen Heizwert des Öls (16-19 MJ/kg), der etwas weniger als die Hälfte von fossilem Heizöl beträgt (2).

Verwendung von Pflanzenkohle

Das Verfahren der Verkohlung von Biomassen ist vermutlich so alt wie die Holzkohleherstellung in frühen Kohlemeilern. Im industriellen Maßstab wurde diese Technik aber bisher hauptsächlich dafür eingesetzt, problematische Biomassen und Abfälle thermo-chemisch für eine sichere Deponierung aufzubereiten bzw. am Ende möglichst wenig problematischen Feststoff übrig zu behalten. Haupteinsatzbereich in Deutschland war somit die Abfallwirtschaft. Mit dem Bekanntwerden von Terra-Preta Erden in den 1960er Jahren und deren wichtigem Bestandteil, der Pflanzenkohle, ist auch das Interesse am Pyrolyseverfahren zur Verkohlung von Biomasse stetig angestiegen. Pflanzenkohle hat sich aufgrund ihrer chemisch-physikalischen Eigenschaften als Bodenverbesserer einen Namen gemacht. Ein sprunghafter Anstieg von wissenschaftlichen Publikationen zu dem Thema sind ein deutliches Zeichen dafür (3) (4). Obwohl in zahlreichen Feld- und Laborversuchen der positive Effekt von Pflanzenkohlen auf Ertragshöhe und Pflanzengesundheit nachgewiesen werden konnte und im Querschnitt aller Studien eine Ertragssteigerung von +10% erreicht wird, lässt sich derzeit keine allgemeingültige Empfehlung für das Ausbringen von Pflanzenkohle als Stimulator für Pflanzenwachstum aussprechen (5) (6). Allerdings sind die Anwendungsbereiche für Pflanzenkohlen nicht nur auf das Ausbringen im Boden beschränkt. Die „Non-Soil Applications“ für Pflanzenkohle reichen von der Futterzugabe und Stalleinstreu in der Nutztierhaltung über die Anwendung im Biogasfermenter bis hin zum Einsatzstoff in der Bauindustrie (Zementprodukte, Asphalt, Bioverbundwerkstoffe, Energiespeicher) (7) (8) (9) (10) (11). Durch Wasserdampfaktivierung lässt sich aus geeigneten Pflanzenkohlen die zu besonders hohen Preisen gehandelte Aktivkohle für Filteranwendungen herstellen. Weiterhin gilt es mittlerweile als anerkannt, dass im Pyrolyseverfahren hergestellte Pflanzenkohlen einen Kohlenstoffspeicher darstellen, der den zuvor in der Biomasse enthaltenen Kohlenstoff stabil fixiert. Studien hierzu gehen davon aus, dass von einer stabilen Einlagerung von mehreren 100 bis mehreren 1000 Jahren ausgegangen werden kann (12) (13). Je nach Pyrolyseverfahren in Bezug auf Temperatur und Verweildauer bindet Pflanzenkohle das 3-fache ihres Eigengewichtes an CO2. Durch die Karbonisierung von 3 t Biomasse (TM) lässt sich 1 t Pflanzenkohle gewinnen und 3 t CO2-Äquivalente an Kohlenstoff dauerhaft fixieren.

Rechtliche Situation

Pyrolyseanlagen sind genehmigungspflichtige Energieerzeugungsanlagen, die eine Betriebserlaubnis nach der BImSchV benötigen. Für die nachgeschaltete Verbrennung des Pyrolysegases zur Wärme/Stromerzeugung greift die TA-Luft.

Für die erzeugten Pflanzenkohlen ist es in jedem Fall sinnvoll, eine entsprechende Zertifizierung, z.B. EBC (European Biochar Certificate) anzustreben. Für die Zertifizierung werden u.a. die Ausgangsbiomasse, der Kohlenstoffgehalt, der Aschegehalt und Schadstoffgehalte in der Kohle bestimmt. Ihren Werten entsprechend kann die Kohle dann z.B. als Futterkohle oder für Bodenanwendungen vermarktet werden. Nach der neuen EU-Düngeverordnung ist zertifizierte Pflanzenkohle als Bodenhilfsstoff für landwirtschaftliche Betriebe zugelassen. Für Deutschland gilt dies bisher nur für Betriebe im biologischen Landbau, von einer allgemeinen Übernahme in die deutsche DüV (Düngeverordnung) kann aber ausgegangen werden.

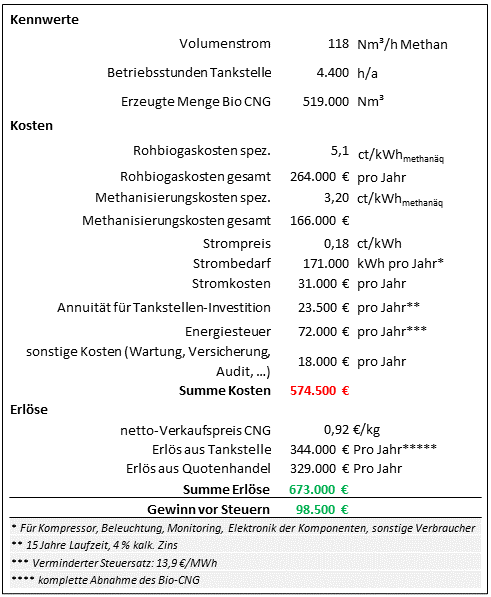

Wirtschaftlichkeit

Pyrolyseanlagen lassen sich als reine Wärmeerzeuger nicht wirtschaftlich betreiben, da der endotherme Prozess zu viel Eigenenergie benötigt. Ziel des Betriebes einer Pyrolyseanlage muss es also immer sein, mit der Pflanzenkohle, und ggf. mit dem Pyrolyseöl weitere Produkte zu generieren, deren Verkauf den Betrieb rentabel machen. Neben dem Verkaufserlös der Produkte (vorrangig der Kohle) ist das Substrat (Waldholz = teuer, Abfallstoffe = billig/umsonst) ein entscheidender Faktor für den wirtschaftlichen Betrieb. Tendenziell kann aber davon ausgegangen werden, dass mit Pflanzenkohle aus Waldrestholz mit geringem Rindenanteil relativ hohe Preise und mit Pflanzenkohle aus Abfallstoffen geringe Preise erzielt werden können (14).

Ökologie

Die Energiegewinnung mittels Pyrolyse aus Biomasse hat gegenüber der Verbrennung einen entscheidenden Vorteil, da ein erheblicher Teil des in der Biomasse gespeicherten Kohlenstoffs in den erzeugten Pflanzenkohlen stabil fixiert wird und nicht, wie bei der Verbrennung wieder als CO2 in die Atmosphäre gelangt. Pyrolyse ist also eine sog. Negativ-Emissionstechnologie. Solange die Pflanzenkohlen nicht zur Energiegewinnung verbrannt werden und eine Anwendung mit stabiler Einlagerung nachgewiesen werden kann, können mit diesen Kohlen über CO2-Senkenzertifikate auch zusätzliche Einnahmen generiert werden, die z.B. die Verwendung von nicht-holzigen Biomassen attraktiver machen können.

Betriebliche Umsetzung

Pyrolyseanlagen können, je nach Größe und Anlagentyp, als ergänzender oder als alleiniger Wärmeerzeuger für ein bestehendes oder geplantes Nahwärmenetzt eingesetzt werden. Beim Einsatz als alleinigem Wärmeerzeuger ist ein zusätzlicher Spitzenlastkessel erforderlich (Grundlastauslegung der Pyrolyse). Um die Pyrolyseanlage ganzjährig gut auslasten zu können, kann in den Sommermonaten die Trocknung von feuchten Biomassen eine Option sein. Weiterhin müssen für die produzierte Pflanzenkohle Vermarktungswege gefunden werden, da diese Einnahmen zur Wirtschaftlichkeit der Anlage maßgeblich beitragen. Auch die längerfristige Verfügbarkeit von Biomassen und deren Herkunft muss im Vorwege abgeklärt sein.

Praxisbeispiele und Kontaktdaten

Inhalt folgt in Kürze

Zum Weiterlesen

1. Gerdes, C. (2001) Dissertation: „Pyrolyse von Biomasse-Abfall: Thermochemische Konversion mit dem Hamburger-Wirbelschichtverfahren“. Hamburg.

2. Meier, D. , J. Welling, B. Wosnitza, H. Hofbauer (2009) Pyrolyse. In: Kaltschmitt M., Hartmann H., Hofbauer H. (eds) Energie aus Biomasse. Springer, Berlin, Heidelberg. https://doi.org/10.1007/978-3-540-85095-3_1

3. Li, D., Zhao, R., Peng, X. et al. (2020) Biochar-related studies from 1999 to 2018: a bibliometrics-based review. Environ Sci Pollut Res 27, 2898–2908 (2020). https://doi.org/10.1007/s11356-019-06870-9

4. Wu, P., Ata-Ul-Karim, S.T., Singh, B.P. et al. (2019) A scientometric review of biochar research in the past 20 years (1998–2018). Biochar 1, 23–43 (2019). https://doi.org/10.1007/s42773-019-00002-9

5. Jeffery, S. , F.G.A. Verheijen, M. van der Velde, A.C. Bastos (2011) A quantitative review of the effects of biochar application to soils on crop productivity using meta-analysis. Agriculture, Ecosystems & Environment Volume 144, Issue 1, November 2011, Pages 175-187

6. Verheijen, F., S. Jeffery, A.C. Bastos, M. van der Velde, I. Diafas (2010) Biochar Application to Soils. A Critical Scientific Review of Effects on Soil Properties, Processes and Functions. European Commission, Joint Research Centre, Institute for Environment and Sustainability. Online: https://esdac.jrc.ec.europa.eu/ESDB_Archive/eusoils_docs/other/EUR24099.pdf

7. Bartoli, A., M. Giorcelli, P. Jagdale, M. Rovere and A. Tagliaferro (2020) A Review of Non-Soil Biochar Applications. Materials 2020, 13, 261

8. Chen, W., J. Meng, X. Han, Y.Lan, W. Zhang (2019) Past, present, and future of biochar. Biochar (2019) 1:75–87

9. Sakhiya, A.K., A. Anand · P. Kaushal (2020) Production, activation, and applications of biochar in recent times. Biochar (2020) 2:253–285

10. Dahal, R.J. et al. (2019) Biochar as a filler in glassfiber reinforced composites: Experimental study of thermal and mechanical properties. Composites Part B: Engineering Volume 175, 15 October 2019, 107169

11. Oisik, D., Ajit K.Sarmah, D. Bhattacharyya (2015) A sustainable and resilient approach through biochar addition in wood polymer composites. Science of the Total Environment. Volume 512–513, 2015, Pages 326-336

12. Werner, C., H-P. Schmidt, D. Gerten, W. Lucht and C. Kammann (2018) Biogeochemical potential of biomass pyrolysis systems for limiting global warming to 1.5 ◦C.

Environmental Research. Letters 13 (2018) 044036

13. Lehmann, J. & S. Joseph (edits.) (2009) Stability of Biochar in the Soil pp. 182-195. In: Biochar for Environmental Management – Science and Technology Earthscan publishing for a sustainable future, London (GB), Sterling VA (USA).

14. Bauböck, R., Karpenstein-Machan, M. (2021) Bioenergiedörfer im Wandel; Betrachtungen des Einsatzes von Reststoffen sowie des Zubaus einer Pyrolyseanlage an Biogasbestandsanlagen unter den Gesichtspunkten der Nahwärmeversorgung und der Wirtschaftlichkeit. Berichte über Landwirtschaft, Band 99, Ausgabe 3, S. 1 – 32. https://buel.bmel.de/index.php/buel/article/view/385/587